Chimies de pointe, souveraineté technologique : l’offensive d’Ampere sur les batteries électriques

Publié le

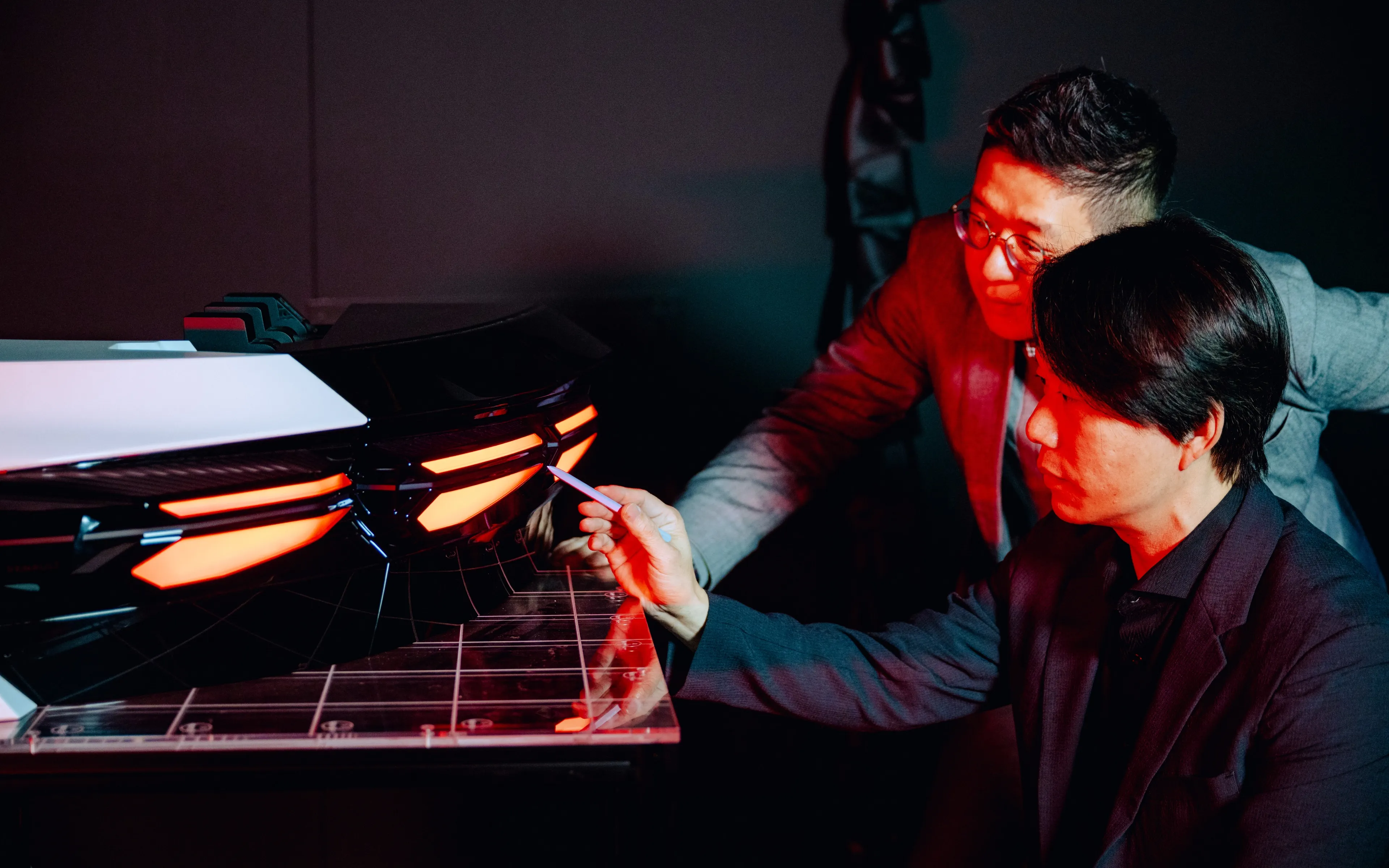

Ampere fait des batteries le levier d’une ambition clé pour le

Groupe : démocratiser la mobilité électrique en Europe.

Le point sur un chantier déjà bien engagé, entre technologies avancées, maîtrise des coûts et alliances industrielles.

Ampere, le spécialiste du véhicule électrique intelligent du Groupe, affiche une vision sans compromis : fédérer les meilleurs partenaires, fixer l’Europe comme épicentre, muscler les filières locales, déployer des technologies pour chaque usage, et atteindre la parité des prix avec le thermique. Au cœur de ces défis : la batterie, organe vital du véhicule électrique.

Elargir la palette de technologies

Jusqu’alors la batterie NMC (Nickel-Manganèse-Cobalt) dominait. Une chimie dense, solide, mais dont le coût grimpe au gré de la volatilité des métaux. Ampere élargit le spectre en intégrant le Lithium-Fer-Phosphate (LFP). Cette option, certes moins dense en énergie mais moins chère, convient parfaitement sur les segments urbains ou périurbains. Aucun compromis sur la qualité : les clients profitent d’une autonomie sur mesure, sans inflation des tarifs.

Ce basculement technologique exige de travailler main dans la main avec les meilleurs dans leur domaine. En collaborant étroitement avec LG Energy Solution et CATL, Ampere met en place une chaîne de valeur européenne intégrée, garantissant l’approvisionnement en cellules et la compétitivité de la technologie LFP jusqu’en 2030. Plusieurs modèles Renault et Alpine en bénéficieront.

« Ces technologies, intégrées en 18 mois, un temps record, permettent de proposer aux clients la meilleure autonomie au meilleur prix, selon leur usage. Elle est essentielle à la mission d’Ampere, qui est de démocratiser le véhicule électrique en Europe. »

Philippe Brunet

Directeur Ingénierie Véhicule EV et Mécanique, Ampere

En parallèle, Ampere a mené avec LG Energy Solution le développement d’une architecture « Cell-to-Pack ». Première mondiale pour des batteries de type « pouch »1, cette innovation concentre davantage de cellules dans un volume identique, augmentant ainsi l’énergie embarquée.

Résultat : une autonomie renforcée, adaptée aux différents usages, et une avancée clé pour rendre l’électrique plus accessible.

L’’intégration des technologies LFP et « Cell-to-Pack » - et prochainement « Cell-to-Chassis » - permettra de réduire d’environ 20 % le coût des batteries sur les véhicules dès 2026. Un grand pas vers la démocratisation du véhicule électrique, un bond vers la prochaine évolution : celle d’une batterie sans cobalt, aussi dense que le NMC, aussi abordable que le LFP, rechargeable en moins de 15 minutes.

1 Les cellules "pouch" de batteries lithium-ion ont une forme aplatie et flexible, donnant ainsi la possibilité de créer des configurations sur-mesure, adaptées aux besoins du véhicule électrique.

« Notre stratégie en matière de batteries s’appuie sur les dix années d’expérience et d’investissements de Renault Group dans la chaîne de valeur de la mobilité électrique. Nos nouveaux partenariats vont considérablement renforcer notre position. Il s’agit d’une étape majeure pour accroître notre compétitivité, ancrer notre Groupe dans la dynamique industrielle française et atteindre notre objectif de neutralité carbone. Le Groupe réaffirme ainsi sa volonté de produire des voitures électriques populaires, abordables et rentables. »

Luca de Meo

CEO Renault Group

Ancrer la valeur en Europe, viser le net zéro carbone

Cette stratégie s’enracine au sein du pôle Ampere ElectriCity dans les Hauts-de-France. Les cellules sont produites en Europe, les batteries assemblées au sein de la manufacture de Douai (à l’exception des batteries CATL), puis intégrées aux véhicules électriques fabriqués localement. Autour de ce noyau industriel, quatre partenaires de premier plan renforcent la souveraineté technologique du Groupe : AESC (pour la technologie NMC), CATL (batteries LFP), LGES (NMC et LFP) et Verkor (NMC). Cette combinaison est soutenue par la co-entreprise Minth ElectriCity pour les bacs batteries.

Sous la bannière Ampere, les procédés gagnent en agilité et en sobriété carbone. Le site de Verkor à Dunkerque, par exemple, mise sur la récupération de chaleur résiduelle des industries voisines et réduit drastiquement l’empreinte du process. La gigafactory d’AESC à quelques mètres de la manufacture de Douai ouvre quant à elle la voie à la production d’une batterie à faible émission carbone.

L’objectif : viser la neutralité carbone nette dans les manufactures Ampere ElectriCity d’ici à 2025, en Europe d’ici 2030 et dans le monde d’ici 2050.

Prolonger la vie des batteries

Pour Renault Group, l’impact environnemental des batteries est pris en compte sur tout le cycle de vie (conception, usage, recyclage). En 2020, le site de Flins s’est transformé en Refactory, laboratoire de l’économie circulaire automobile. Implantée sur le site, notre filiale Gaia prolonge la durée de vie des batteries, et réoriente les cellules usagées vers de nouveaux horizons, tels que le stockage d’énergies renouvelables, en partenariat avec Mobilize.

Le Groupe ambitionne enfin - avec The Future Is Neutral - de devenir un leader européen du recyclage des batteries en boucle fermée, où rien ne se perd, grâce au savoir-faire combiné de partenaires expérimentés comme Indra.

En maîtrisant la chaîne de valeur, en diversifiant les chimies et en ancrant son ambition industrielle au cœur de l’Europe, Ampere repense la batterie en levier stratégique pour une mobilité électrique performante, accessible et responsable.