La voiture se conçoit entre mondes virtuel et réel

Publié le

Jumeaux numériques ou simulation numérique accélèrent le développement des modèles mais l’expertise des essais sur route demeure incontournable.

Quand on pense aux tests d'un nouveau véhicule, on imagine un pilote qui fait le tour d'une piste d'essai ou un mannequin de crash-test secoué par une collision simulée. Mais aujourd'hui de plus en plus de validations se font dans le monde numérique et non physique.

Réalité augmentée, jumeaux numériques, simulation immersive : ces technologies permettent de peaufiner presque toutes les composantes d'une automobile avant même de produire un prototype. Résultat : le développement est plus rapide, les délais de mise sur le marché sont raccourcis et le coût final pour le consommateur réduit.

Si l’adoption de la numérisation dans le processus de conception et de test est commune à toute l’industrie automobile, Renault Group investit dans des simulateurs depuis plus de 30 ans ! Cette maturité technologique a joué un rôle-clé pour réduire de moitié les temps de développement.

Malgré tout, des aspects critiques de la conception et de l'ingénierie d'un nouveau véhicule nécessitent encore des tests en conditions réelles. « A la toute fin, nous vendons un objet physique, une vraie voiture qui roule et qu'il faut ressentir. On ne peut pas vraiment remplacer l'humain pour cela », explique Guillaume Mercier, expert des systèmes d'aide à la conduite (ADAS, Advanced Driver Assistance System).

Le résultat est un dialogue constant entre les mondes réel et virtuel qui alimente les outils numériques avec des données physiques, utilise la puissance de calcul pour accélérer le développement et soumet le véhicule à une validation physique finale afin de couvrir toutes les situations auxquelles un véhicule sera confronté une fois sur la route.

La simulation numérique pour piloter la technologie

Les tests numériques offrent un niveau de flexibilité et des temps de réponse ultra-rapides que le prototypage physique et la validation traditionnelle ne peuvent tout simplement pas égaler. Ce gain de temps bénéficie aussi au client qui a accès aux dernières technologies et fonctionnalités plus rapidement que jamais.

Dans l'environnement automobile actuel, il est « impossible de tout prévoir », explique William Becamel, expert leader en modélisation et simulation numérique. « Nous devons être très agiles et flexibles pour mettre le bon contenu dans la voiture aussi vite que possible. »

Les outils de développement numérique sont capables d'anticiper comment un véhicule sera utilisé puis de simuler, en quelques jours seulement, des scenarii. L'équipe assignée au véhicule peut alors se concentrer sur les fonctionnalités qui correspondent au cahier des charges et se focaliser sur leur aboutissement, avant l'étape dite du ‘gel du concept’, qui doit confirmer le choix du modèle et définir clairement ses caractéristiques distinctives, ses points forts. « À ce stade, nous devons savoir exactement ce que nous voulons mettre dans la voiture et figer environ 90 % du projet », explique Stéphane Régnier, expert en simulation immersive et réalité virtuelle.

« Dans un environnement numérique, vous pouvez réaliser un grand nombre de simulations et vous pouvez changer votre définition technique très facilement », ajoute William Becamel. « Sur le prototype physique, ce n'est pas si facile. »

Prenons la séquence d'accueil, lorsqu'un conducteur ouvre la porte et entre dans un véhicule : le système peut afficher un message spécifique, proposer un éclairage distinct ou même lancer la diffusion d'un clip audio. Ce qui est apparemment simple implique en réalité une communication complexe entre tous les systèmes informatiques et calculateurs de la voiture et c’est là la force des tests numériques qui vont permettre de configurer des probabilités de situations et d’interactions quasi infinie.

« Aujourd'hui, une voiture est une combinaison de plusieurs dizaines d'ordinateurs embarqués*, », explique Stéphane Régnier. « Ils échangent tous des informations. Nous devons vérifier qu’ils communiquent bien ensemble et fournissent la bonne information ou expérience au client : ce n'est pas une tâche facile, les véhicules devenant très sophistiqués et bardés de technologies de pointe. »

Selon l’ingénieur, l’usage du numérique permet de valider ces systèmes très tôt avec la possibilité d'améliorer l'expérience puis de vérifier, en temps réel, chaque mise à jour. « Si nous devions le faire avec des prototypes physiques, cela prendrait des semaines », dit-il.

Simulation immersive : lorsque le numérique rencontre le physique

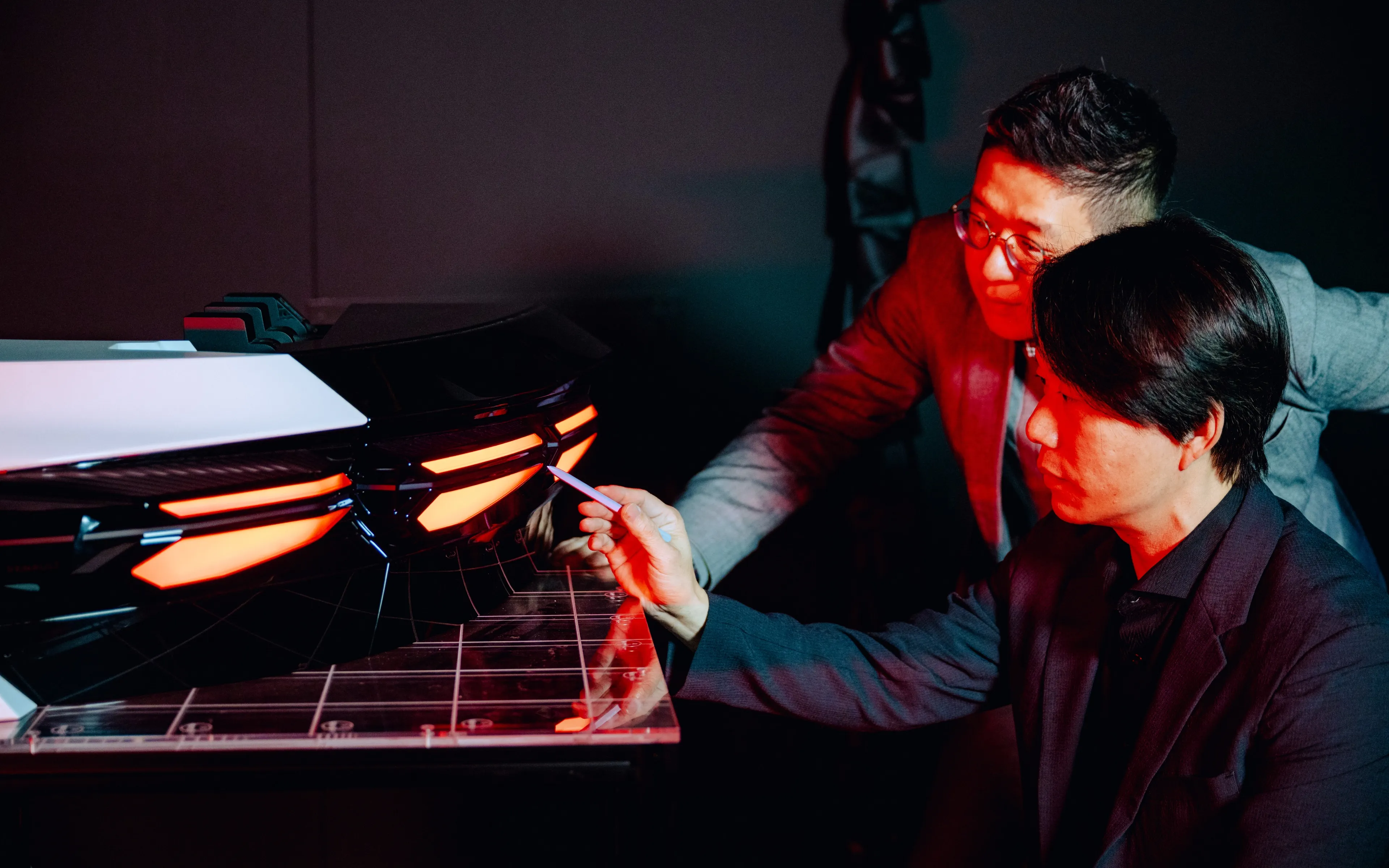

Pour faciliter le travail collaboratif, les équipes de développement crée un jumeau numérique du véhicule physique. Accessible à tous les ingénieurs et designers du projet, ce modèle virtuel peut ensuite être testé dans un simulateur reproduisant des conditions de conduite hyperréalistes.

Voici ROADS, le nouveau simulateur de conduite haute performance de Renault Group qui a été inauguré en 2023 au Technocentre de Guyancourt, en France. Il pèse 90 tonnes, système de mouvement inclus, et est capable d'une accélération de 1G sur chaque axe. À son sommet, un dôme de 7 mètres de diamètre, assez grand pour accueillir une vraie voiture à l'intérieur.

« Mais la voiture n'est pas utilisée. Elle ne bouge pas », explique Stéphane Régnier. « C'est juste un habitacle avec un volant, des pédales et des interfaces d'affichage pour reproduire la sensation d'être dans une vraie voiture. »

La simulation immersive ne raccourcit pas seulement le temps de développement, elle réduit aussi considérablement les coûts puisque son usage évite de construire plusieurs prototypes physiques. Le simulateur lui-même peut être utilisé pour tester presque tous les aspects du fonctionnement d'un véhicule, avec un pilote d'essai expert à l'intérieur de l'habitacle qui fournit un retour en temps réel.

« Par exemple », explique Stéphane Régnier, « choisir la bonne conception de pneu pour un véhicule peut se faire beaucoup plus rapidement. Vous n'avez pas besoin des pneus réels entre vos mains, vous alimentez simplement la machine du modèle ». « Le spécialiste qui conduit à l'intérieur de l'habitacle peut confirmer ou non la cohérence du modèle avec ce que nous attendons de vrais pneus. » Après seulement une ou deux boucles dans le simulateur immersif, comparé à plusieurs mois de prototypage et de tests physiques avec le fabricant de pneus, l'équipe peut aboutir au choix de pneus les plus adaptés.

Le prototype automobile comme incontournable épreuve du réel

Aussi complets que puissent être les tests numériques, ils ont leurs limites. Cela reste vrai même lors de la validation de fonctionnalités à forte composante logicielle, comme les ADAS qui permettent par exemple l'assistance au stationnement ou le freinage d'urgence.

Chez Renault Group, les ADAS reposent sur une base logicielle commune, déclinée ensuite selon les modèles. Que ce soit pour Twingo, Rafale, Clio ou Mégane, le socle reste identique, seuls les réglages varient pour s'adapter aux spécificités de chaque véhicule, précise Guillaume Mercier. « « L'essentiel de notre travail consiste à développer un logiciel sans défaut, avant même d'avoir un véhicule réel », souligne-t-il. « Le prototype physique sert ensuite à peaufiner l'expérience utilisateur. On ne se rend pas sur circuit pour traquer les ‘bugs’, le véhicule doit en être exempt avant la phase de tests finaux. »

La simulation s'avère cruciale pour corriger les défauts logiciels mais c'est bien le prototype physique qui révèle le véritable comportement du véhicule sur route. Les outils numériques diminuent le nombre d'essais nécessaires sans pour autant les remplacer totalement.

« Nous ne pouvons pas complètement substituer la perception humaine pour finaliser le réglage précis de fonctionnalités comme les systèmes d’aide à la conduite, qui sont vraiment basés sur la façon dont le client réagit à l'accélération ou au freinage par exemple », précise Erwan Casalis, expert en performance client ADAS et conduite autonome. « Il y a beaucoup de jugements subjectifs qui ne peuvent pas être complètement perçus dans tous les outils de simulation : nous devons toujours conduire les voitures sur routes. Tests physiques et simulations numériques forment donc une boucle de rétroaction continue, avec des données du monde réel qui affinent constamment les modèles pour accélérer et améliorer le développement automobile futur. »

Physique et numérique : un véritable dialogue

Le but, dans quelques années, est d’associer intelligence artificielle, réalité virtuelle et simulations numériques afin de donner aux utilisateurs, via une interface simple, un aperçu complet et prédictif des performances de la voiture. Toutefois, comme le soulignent les quatre experts, la technologie, aussi avancée soit-elle, n’est pas la réponse universelle.

« Tout l’enjeu est d’utiliser le bon outil au bon moment dans le processus, » conclut Stéphane Régnier. « Cela suppose une compréhension fine des besoins des usagers et de l’expérience client afin que la technologie apporte une réelle valeur ajoutée. »

*ECU : Engine Control Unit ou unité de contrôle électronique