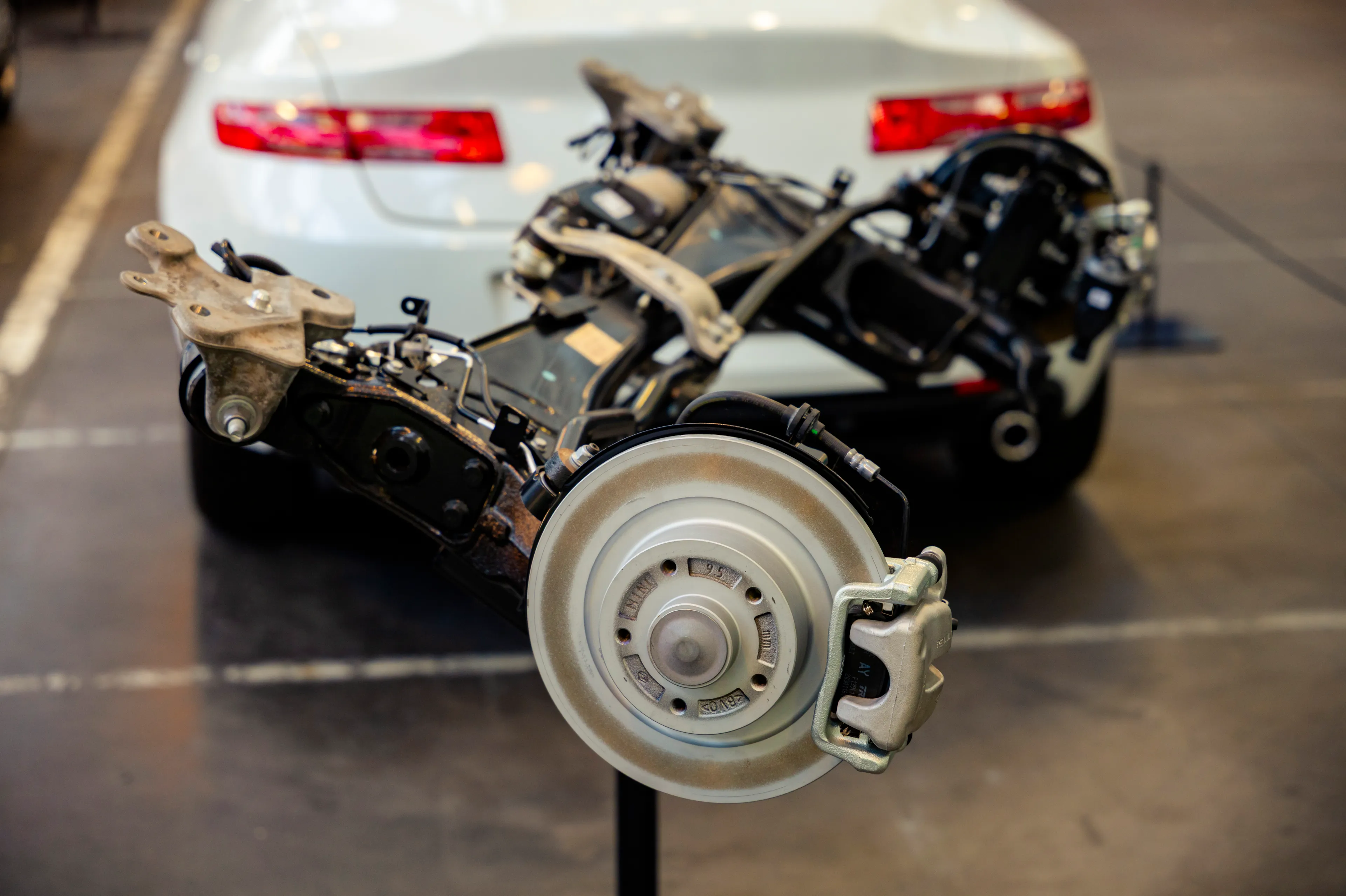

Le châssis a son pôle d’expertise au Mans, au cœur du savoir-faire Renault Group

Publié le

À quelques kilomètres du circuit des 24 Heures, un lieu veille à la sécurité et à la qualité de la tenue de route de millions de conducteurs : le site Renault Group du Mans. On y conçoit, teste et produit les châssis de nos véhicules. Un métier peu visible mais essentiel, qui a traversé les époques en s’adaptant aux nouveaux matériaux, à l’électronique, au numérique et, désormais, à l’électrification. Tradition mécanique et innovation s’y marient, portées par un riche patrimoine au sein d’un site plus que centenaire.

Le Mans : là où l’histoire du châssis automobile s’est installée

Quand on parle du Mans, on pense souvent au mythique circuit des 24 Heures. Pourtant, à quatre kilomètres de là, un autre pan de l’histoire automobile s’écrit depuis plus d’un siècle. Spécialisé à l’origine dans la fabrication d’ossatures de carrosserie en bois, puis dans les activités mécaniques et agricoles, le site du Mans s’est tourné, après-guerre, vers un domaine alors en pleine mutation : le châssis. Une orientation qui, progressivement, deviendra sa véritable signature.

« Au Mans, l’expertise en matière de châssis s’exprime comme un art de l’équilibre entre héritage et innovation. Nos ingénieurs et techniciens façonnent le lien entre la route et le conducteur, alliant rigueur mécanique, créativité et audace technologique ».

Jean-Luc Bois

directeur industriel châssis et directeur de l’établissement du Mans

« Nous travaillons sur quelque chose que les gens ne voient pas, mais qu’ils ressentent immédiatement. » Cette manière directe d’aborder la technique reflète bien l’esprit du lieu : un mélange d’expérience, de transmission et d’attention au détail.

Au fil des dernières décennies, le site s’est structuré et renforcé autour de l’expertise de la tenue de route. Ingénieurs, techniciens, équipes de prototypage, bancs d’essai et production partagent aujourd’hui les mêmes bâtiments. Une proximité unique dans le monde automobile, qui facilite les échanges et accélère les évolutions.

Le châssis, dans l’ADN même de Renault Group

Le site Renault Group du Mans a accompagné l’accélération de la transformation du châssis avec le développement des nouveaux modèles après-guerre.

Les années 1960 voient apparaître des innovations marquantes sur les modèles du Groupe, comme :

- le train arrière à barres de torsion de la Renault 4, une solution compacte et astucieuse permettant d’allier confort et habitabilité ;

- les quatre freins à disque de la Renault 8, une première sur un modèle de grande série.

Dans les années 1970, la Renault 17 est la première Renault équipée de disques ventilés, offrant un freinage plus efficace et plus endurant.

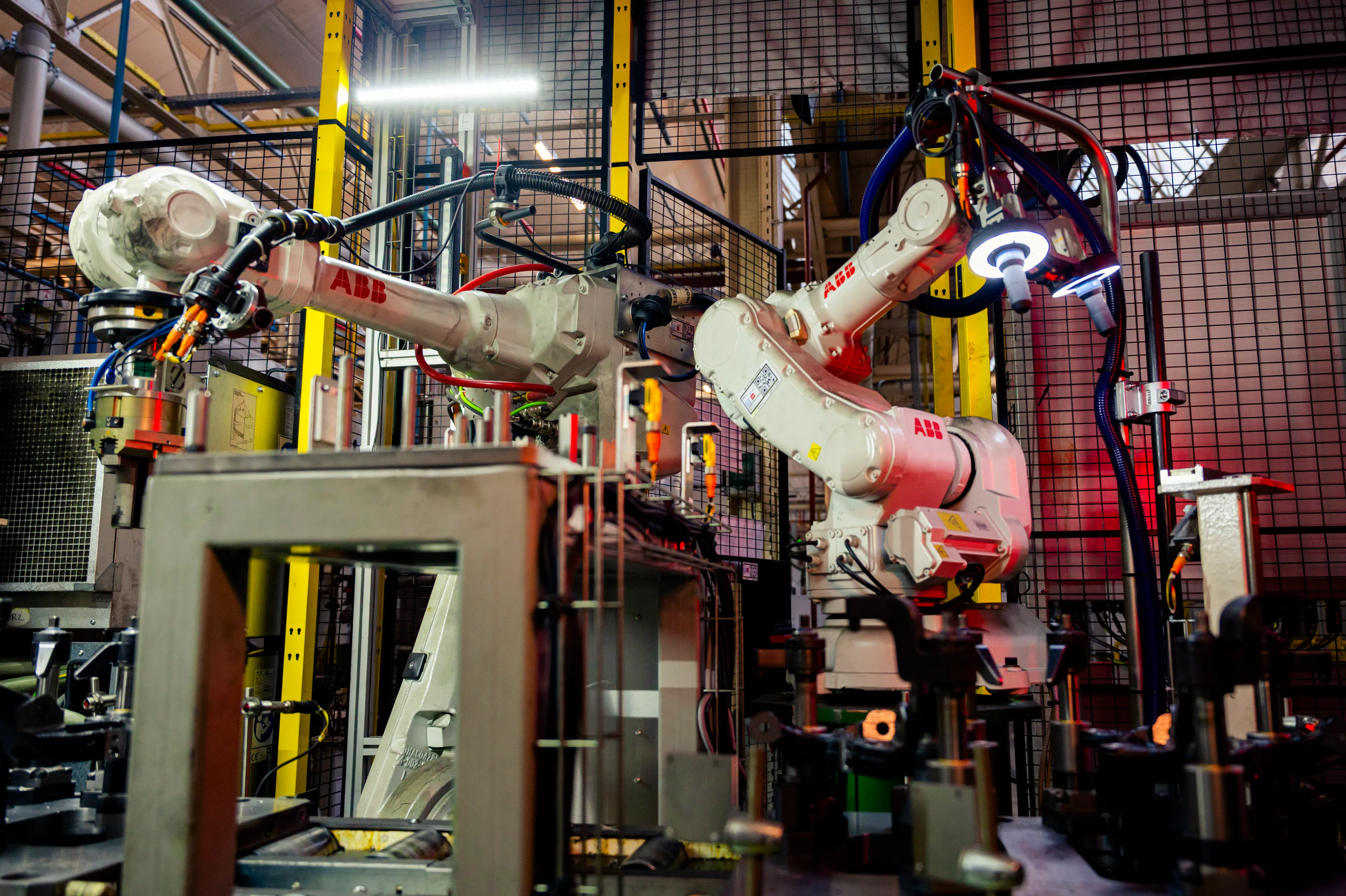

Dans les années 1980, la robotisation s’impose et transforme en profondeur les modes de production, notamment sur la Super 5, premier modèle doté d’un berceau avant entièrement soudé par robots au Mans.

Plus tard, la Laguna III Coupé inaugure un train arrière actif à quatre roues directrices inédit, illustrant l’évolution du châssis vers une technologie de plus en plus dynamique.

Ces innovations confortent la réputation des véhicules du Groupe en matière de comportement routier et participent à sa renommée internationale.

Pour une tenue de route irréprochable, ingénierie et production travaillent côte à côte

Ce qui distingue Le Mans, c’est la manière dont les métiers se rencontrent. Dans un même périmètre, l’ingénierie conçoit, les prototypistes fabriquent, les équipes d’essai valident, l’ingénierie de production industrialise et l’usine fabrique. Peu de sites disposent d’un tel cycle intégré et aucun autre constructeur n’a rassemblé ses forces de cette façon sur une prestation aussi essentielle dans un véhicule que le châssis.

Les chiffres donnent une idée de la force de cet écosystème : environ 300 employés côté ingénierie, 1 500 en production, un appareil industriel composé d’une fonderie, d’un atelier d’emboutissage et de 111 lignes automatisées pour une production annuelle qui atteint 6,5 millions de rotors (disques et tambours de frein, moyeux de roue), 1,3 million d’essieux et 1,3 million de berceaux.

La fonderie, intégrée au site et entièrement automatisée, fonctionne en économie circulaire avec un recyclage en boucle courte des chutes d’emboutissage et copeaux d’usinage.

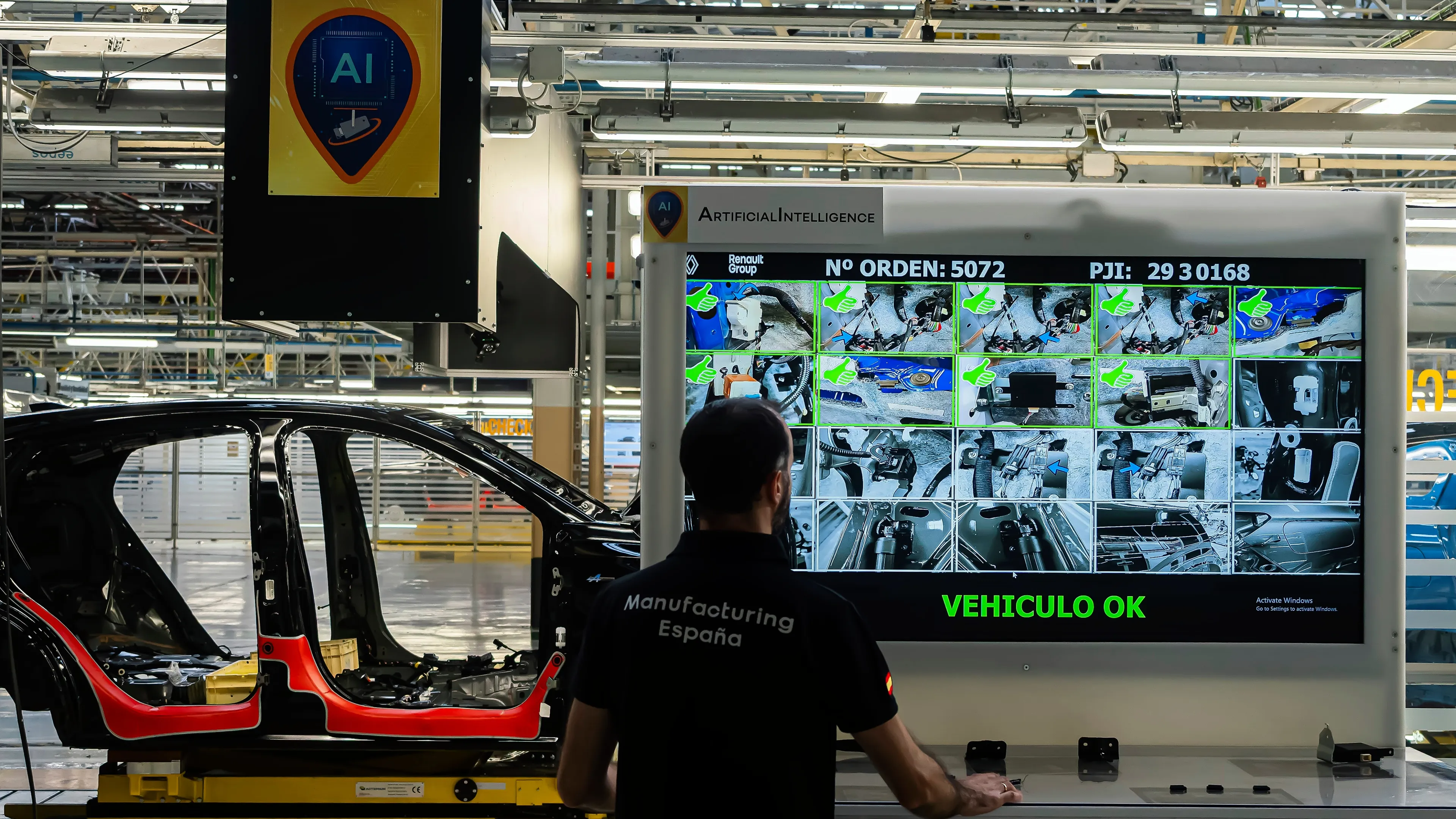

Avec la transformation digitale dans les années 2010, la modernisation s’accélère, avec l’arrivée de nombreuses innovations :

- des robots capables de trier des pièces en vrac grâce à la vision 3D ;

- des contrôles assistés par intelligence artificielle (IA) qui détectent et analysent instantanément les écarts de production ;

- la réalité virtuelle pour simuler les postes de travail avant leur installation ;

- le traitement laser des disques, ou laser cladding, une technologie qui prépare les disques de frein à répondre aux futures normes Euro7.

Ces outils renforcent l’expérience humaine, permettent d’affiner les gestes, de réduire certaines contraintes physiques et d’améliorer la qualité des produits, et donc la sécurité et le confort des clients finaux.

À l’heure de l’électrique, un savoir-faire qui change… dans la continuité

L’arrivée des plateformes électriques a demandé de revoir la manière de penser un châssis. Les batteries modifient la répartition des masses, les efforts se déplacent, l’architecture doit évoluer. Le site industriel du Mans a été impliqué très tôt dans cette transformation, avec la ZOE.

Les équipes travaillent aujourd’hui sur les composants structurels de la totalité des modèles électriques du Groupe : Renault 5, Renault 4, Mégane, Scénic, mais aussi des modèles Alpine et la nouvelle génération de véhicules utilitaires.

L’enjeu est triple : répondre aux contraintes techniques des nouveaux véhicules, accompagner le développement des systèmes actifs et préparer les technologies émergentes, comme les directions et freinages sans liaison mécanique “by wire”, ou les châssis capables de communiquer avec leur environnement, sans toutefois changer les fondamentaux des procédés industriels, que le site maîtrise parfaitement.

La transition se joue également dans les compétences. Le site accueille chaque année de nombreux apprentis et stagiaires et continue de recruter pour accompagner cette évolution. Une manière de faire vivre un savoir-faire qui s’est construit sur la durée et qui intègre désormais de nouveaux outils.

Le site du Mans s’impose aujourd’hui comme le centre d’expertise du châssis chez Renault Group. Cette expertise accompagne la transition vers l’électrique et les nouvelles technologies. Un mouvement qui améliore, ajuste, renforce et continue de faire évoluer un métier au cœur du comportement routier des véhicules du Groupe.

Rendez-vous prochainement pour explorer plus en détail les technologies et innovations mises en œuvre au Mans, des outils numériques aux procédés industriels de nouvelle génération.

FAQ – L’expertise châssis du Mans

Qu’est-ce qui fait du site Renault Group du Mans un pôle d’expertise châssis ?

Il réunit l’ingénierie, le prototypage, les essais et la production sur un même lieu, offrant une continuité unique entre la conception et l’industrialisation. Cette proximité renforce la qualité et la réactivité sur les projets châssis et sur la performance industrielle.

Le site réunit une grande diversité de métiers, aussi bien au centre technique châssis (conception, calculs, prototypes et essais), qu’à l’usine, qui regroupe des professionnels experts en fonderie, usinage, emboutissage, soudage, cataphorèse et assemblage. Leur proximité géographique facilite les échanges et permet de valider plus rapidement les solutions techniques. C’est l’un des atouts qui explique la réputation du Mans en matière de châssis.

Le site conçoit, valide et industrialise les composants châssis des plateformes électriques du Groupe. Il adapte ses outils et ses compétences aux contraintes spécifiques des véhicules électriques, notamment en termes de rigidité, de poids et d’intégration des systèmes électroniques.