A l’usine Renault Group du Mans, spécialisée dans les composants châssis pour les véhicules thermiques, hybrides et électriques, chaque journée commence par une vérification attentive des indicateurs de consommation énergétique. Nicolas Camboulives, pilote énergie du site, anime et sensibilise toutes les instances, du comité de direction aux groupes d’opérateurs. Plusieurs actions ont ainsi été déployées dans les différents départements et ateliers de l’usine : suivi digitalisé des consommations, technologies innovantes pour la maintenance des installations, gestion optimisée du processus de fabrication. D’autres actions ont dépassé les frontières du site grâce à un défi lancé par l’usine aux entreprises locales. Objectif : répondre aux enjeux climatiques d’aujourd’hui et de demain.

Grâce à la digitalisation de nos outils, à un suivi constant de nos consommations et aux routines mises en place dans les ateliers, nous avons créé une vraie dynamique et un état d’esprit autour de l’importance de la réduction de la consommation énergétique.

Plus de 400 fuites d’air traitées

Avoir un suivi digitalisé de la consommation énergétique a permis à l’usine d’identifier les actions à mettre en place pour réduire son empreinte carbone. Parmi les sujets engagés, la réduction de la consommation d’air comprimé. Chaque heure, 17 000 m3 d’air comprimé étaient produits pour l’ensemble des installations industrielles du site, dont une partie était perdue à cause de fuites d'air. Pour répondre à cette problématique, les équipes se sont mobilisées et, en moins d’un an, la consommation d’air comprimé a baissé de 15 % pendant la production. La meilleure gestion des installations a contribué également à réduire de 50 % la consommation hors production. Pour y parvenir, l’usine s’est dotée d’une caméra ultra-sons capable de détecter les fuites d’air. Chaque semaine, c’est un atelier différent qui utilise cette technologie. Chaque installation, chaque robot est scanné pour détecter les éventuelles fuites. Et pour s’assurer du bon traitement des informations, une application a été créée en interne afin de répertorier les fuites d’air détectées, leur intensité ainsi que le coût énergétique et économique engendré. Depuis le début de l’année, plus de 400 fuites ont ainsi été traitées, ce qui a contribué à une économie de plus de 100 000 euros.

Les 24h de l’énergie

Améliorer la performance énergétique du site repose, avant tout, sur l’implication individuelle des collaborateurs. Pour cela, l’usine a lancé le mois dernier, pour la première fois, un concours baptisé les « 24h de l’énergie » qui consiste à engager chaque salarié sur la consommation du site. Le concours est à la fois quantitatif (nombre de fuites d’air détectées et traitées) et qualitatif (actions d’amélioration identifiées). À la suite de cette compétition interne, plusieurs actions ont été retenues : rationalisation des espaces de bureaux, mise en place de variateurs sur les pompes de brassages en cataphorèse (technique de dépôt par électrophorèse de la peinture industrielle pour lutter contre la corrosion), ajout de voyants sur les installations afin de savoir si elles sont en fonctionnement. Plus de 70 idées ont été recueillies lors de cette journée.

Un défi lancé aux entreprises locales

Le site du Mans a également fait appel au tissu économique local pour proposer des solutions innovantes et efficaces afin de réduire la consommation d’énergie de l’usine. Les secteurs d’activité les plus énergivores ont été ciblés : la fonderie de fonte, la cataphorèse, l’usinage et les dépenses courantes. Fin juin, les solutions proposées par trois entreprises ont ainsi été sélectionnées comme la peinture rétractive pour l’isolation des bâtiments, la récupération de la chaleur en fonderie pour sa diffusion dans d’autres bâtiments et l’implantation de panneaux photovoltaïques sur le site.

D’autres actions comme le monitoring des portes ouvertes, la coupure de l’énergie en dehors des heures de production, l’optimisation des lignes de fabrication ou la réduction des flux logistiques, contribuent chaque jour à diminuer la consommation d’énergie. Des initiatives qui inscrivent l’usine dans une démarche gagnante pour l’environnement !

A lire aussi

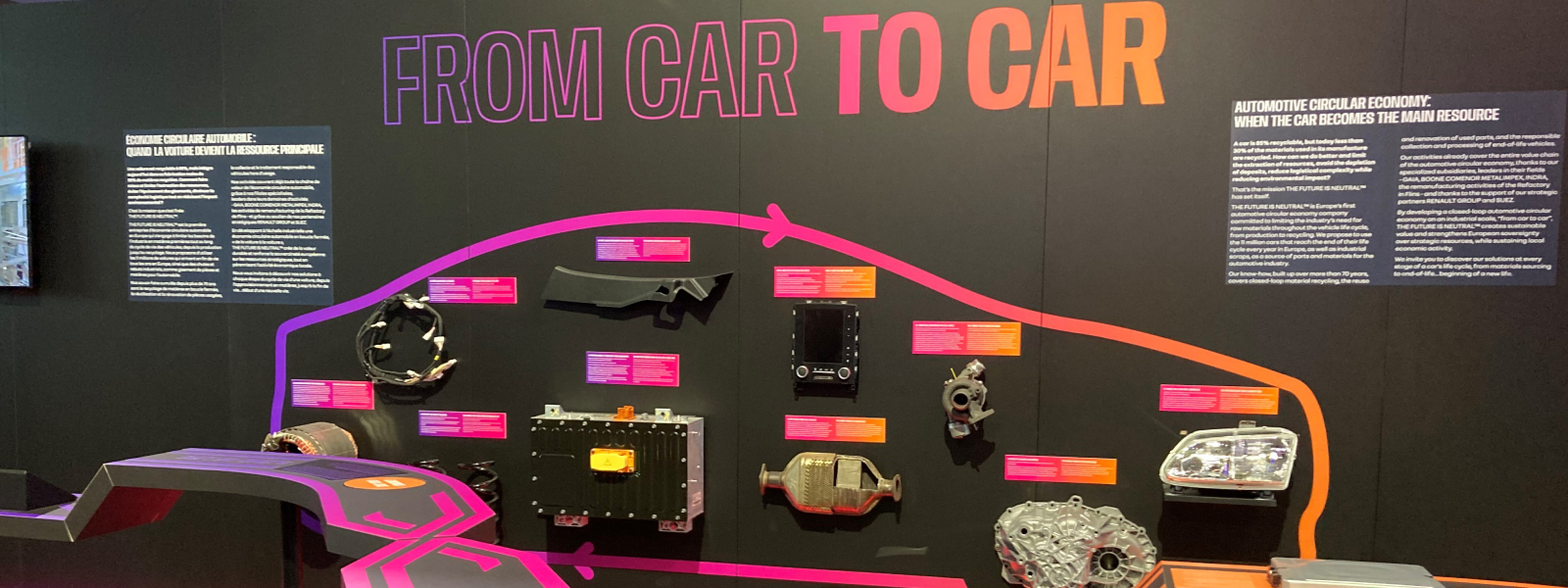

Pleins phares sur l’économie circulaire automobile à ChangeNOW

Décarbonation industrielle : Renault Group dans le peloton de tête