Industrie 4.0, quand le futur transforme l'usine

Illustration de ce virage numérique : notre récent partenariat avec Google Cloud.

Avec un objectif ambitieux : un partage d’expérience industrielle et technologique entre deux leaders pour favoriser la création de nouvelles solutions industrielles.

Cette ambition illustre la poursuite de notre transformation digitale amorcée dès 2016 : connexion de nos sites de production, gestion des données industrielles, transformation de nos processus logistiques dans le monde, avec pour but l’amélioration continue de nos standards d’excellence. Au cœur de ce dispositif, nos équipes auront l’opportunité de renforcer leur culture de la data, avec des sessions de coworking, et de formations de haut niveau avec les équipes Google.

Zoom sur quelques innovations clés

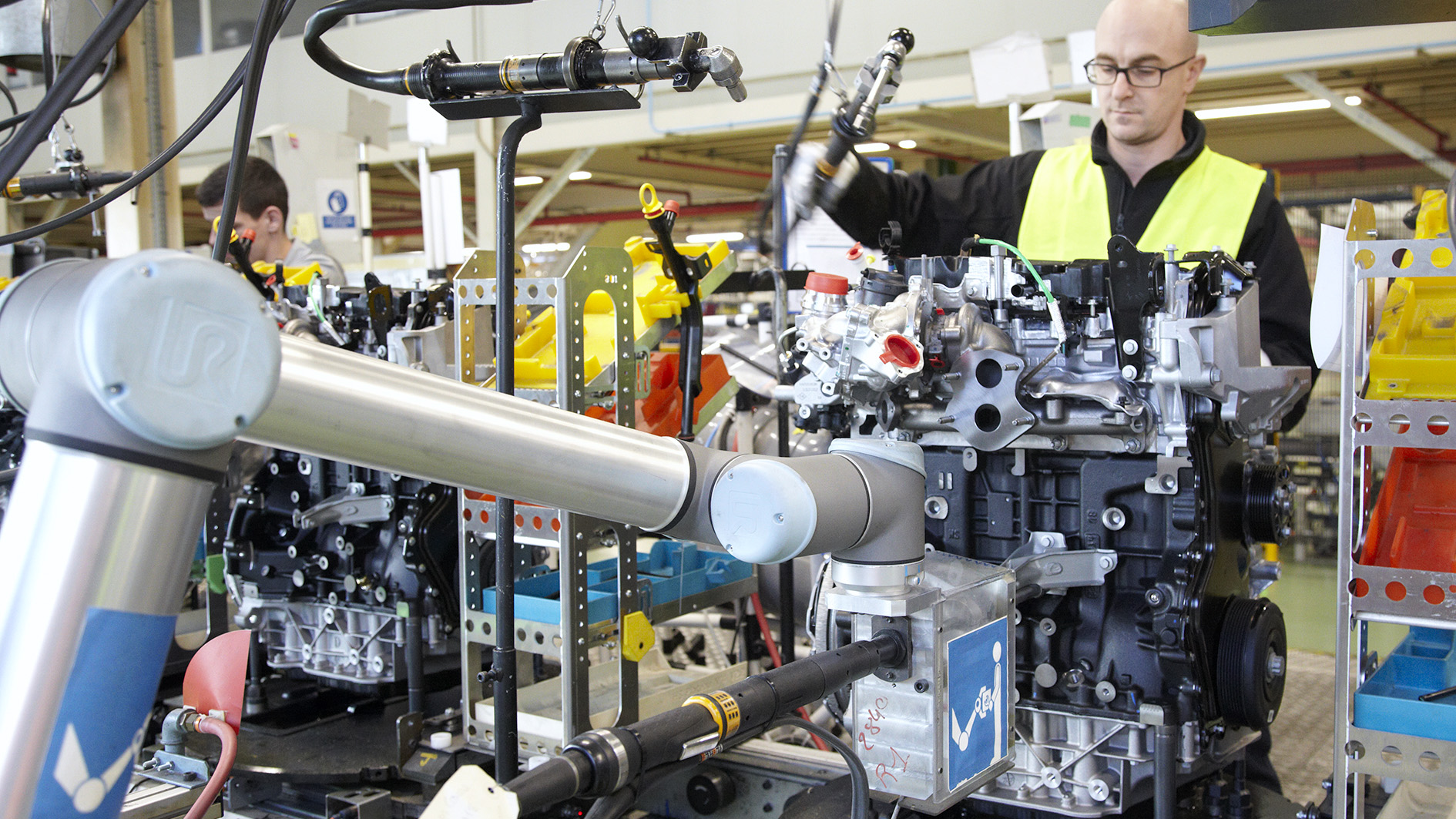

Hommes et robots, main dans la main

Dans l’usine du futur, la ligne de production est un véritable ballet futuriste.

Des robots et engins de toutes sortes travaillent avec les opérateurs. Des chariots automatiques circulent tout seuls en permanence avec des kits sur le dos, des bras articulés assistent les opérateurs dans leurs gestes, un cobot, ou robot collaboratif, fixe les pièces avec précision juste à côté d’un opérateur…

L’industrie 4.0, c’est des hommes et des robots qui travaillent ensemble.

C’est en fait une véritable révolution. C’est toute une énergie à contrôler puisqu’il y a toujours quelqu’un à côté du cobot. Il faut qu’il ne soit pas trop rapide. Il y a un rythme de travail à deux à mettre en place et un vrai partage des tâches.

Réalité virtuelle, une avancée bien réelle

Avec la VR (Virtual Reality), on forme les opérateurs, on anticipe des problèmes de maintenance et on simule la ligne de production au plus proche de la réalité. On peut par exemple étudier l’intégration d’un nouvel élément sur la ligne et en optimiser sa configuration. Cela permet de faire de nombreux tests et ajustements, sans perturber le flux.

Ici, nous déployons l’ensemble des thématiques digitales. Pour la formation, la Réalité Virtuelle (VR), utilisée en complément de cas pratiques, nous permet l’apprentissage par l’exemple. À la pointe dans cette démarche, nous avons travaillé avec une startup locale de VR/3D pour développer avec eux des parcours virtuels immersifs et ludiques.

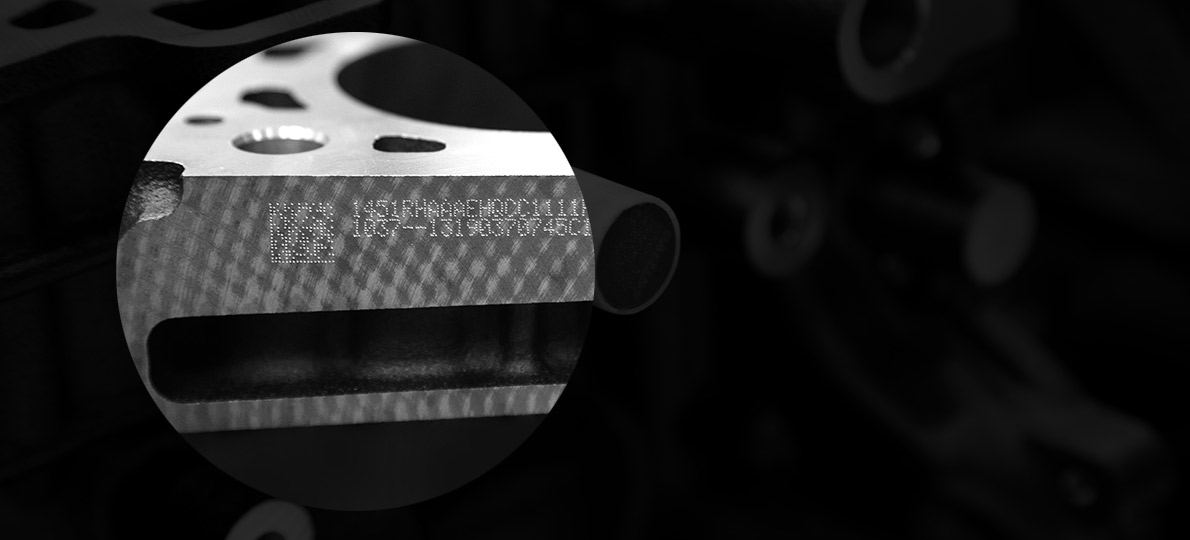

Tracabilité totale, rien ne se perd !

La traçabilité totale est un des piliers de la transformation digitale, un levier essentiel de l’usine 4.0. Dans une logique de qualité optimale, le projet Full Track and Trace permet de retrouver l’historique de la composition du véhicule. C’est un peu sa carte d’identité ! On sait dans quel contexte il a été fabriqué, par qui, et on le suit jusqu’à la livraison. Le client peut connaître toutes les étapes qui précèdent la réception de son véhicule.

Le Packaging Managing System trace chaque colis. Certains emballages étant très coûteux – parfois plus que la pièce qu’ils contiennent – les tracer en temps réel est un véritable enjeu. L’usine maîtrise ainsi la gestion des stocks et son approvisionnement. Tout est mis en œuvre pour ne pas perturber la production.

Les nouvelles technologies apportent de la valeur à notre business. Nous avons pu réaliser une réelle économie au niveau du packaging. Nous sommes fiers d’avoir développé le premier flux logistique de l’Alliance avec géolocalisation des emballages, grâce à la technologie LoRa. Ce protocole permet de relever des petites quantités de données en temps réel, de manière extrêmement précise et personnalisée.