Nicolas Estèbe, Directeur de la Décarbonation et de l'Efficience Énergétique de l'Industrie, nous en dit plus sur la feuille de route, les actions déjà lancées et leurs résultats.

Pour la fabrication, nous visons la neutralité carbone dès 2025 pour le pôle ElectriCity et le site de Cléon, dès 2030 pour les sites de fabrication en Europe et en 2050 pour l’ensemble des implantations industrielles dans le monde.

Efficacité énergétique et énergies renouvelables : Renault Group mène une stratégie globale

L’efficacité énergétique a toujours été une préoccupation mais aujourd’hui, dans le contexte actuel de tension autour de l’énergie, ce sujet est devenu une priorité majeure.

En France, nous visons une réduction de 40% de notre consommation d’énergie par véhicule produit d’ici 2025 par rapport à 2021 et de 30% dans le monde.

Sur l’ensemble de nos usines, nous avons déjà réalisés -20% à fin 2023. Nous avons ainsi accompli deux tiers du chemin. Une performance qui nous permet d’afficher une consommation de 1,58 MWh/Veh en 2023 versus 2,00 MWh/Veh en 2021. De quoi être fier du travail réalisé par les équipes.

L’objectif reste de diviser par 5 nos émissions de CO2 par véhicule produit à l’horizon 2030 soit une réduction de -80% par rapport à 2019.

Le challenge est élevé mais nous sommes confiants car nous sommes en trajectoire et nos résultats de 2023 le confirment : déjà un tiers d’amélioration par rapport à 2019. Notre prochain point de passage important sera d’être à -50% en 2025, explique Nicolas.

Pour y parvenir, une feuille de route jalonnée a été mise en place.

Notre programme concerne l’ensemble des sites du Groupe, sur les quatre continents où nous sommes implantés, avec des objectifs déclinés par zone géographique. Les enjeux sont élevés. Nous avons anticipé nos orientations pour tenir ces objectifs ambitieux.

Accélérer la décarbonation : deux approches industrielles se complètent

Consommer moins, et plus intelligemment

Première chose : faire preuve de pragmatisme ! diminuer la taille de nos ateliers : les sites plus compacts sont plus sobres à chauffer et à éclairer. Une économie substantielle !

Ensuite, s’appuyer sur le digital : Renault Group a été le premier constructeur à se doter d’un Metaverse Industriel. La digitalisation de l’industrie permet de monitorer en temps réels les consommations et contribue directement à l’efficience énergétique. En 2022, Renault Group a créé, au sein de ce Metaverse, un portail dédié à l’énergie baptisé Ecogy. Ce portail réunit dans une interface unique les données des consommations d’électricité, de gaz, d’air comprimé, d’eau…. Riche des datas recueillies, l'intelligence artificielle permet d’optimiser la consommation, en temps réel.

Et bien sûr encourager la mobilisation des équipes : favoriser le déploiement des écogestes et le partage des best-practices. Un exemple de cette dynamique collective est le lancement fin 2023 du Challenge Zero Expense @Stop. Centré sur la réduction des consommations lors des jours non travaillés il a permis à l’ensemble des usines du groupe de se challenger pour faire émerger les meilleures idées et obtenir des réductions substantielles.

Consommer plus propre en ayant recours aux énergies renouvelables

Si l’analyse de la consommation reste essentielle, il faut travailler sur d’autres leviers et notamment celui de l’approvisionnement en énergie renouvelable. Pour éviter le recours aux énergies fossiles, le Groupe s’entoure de « spécialistes de l’énergie ».

« Se passer du gaz reste un gros challenge pour un industriel comme Renault Group, mais les solutions existent et nous avons le savoir- faire » rappelle Nicolas. »

En effet, dès sa création en 2012 l’usine de Tanger, était pensée pour être proche du net zéro carbone.

Mais ce qui peut se faire sur une usine construite de toute pièce n’est pas toujours aisément duplicable lorsqu’il s’agit de transformer l’existant. C’est pourtant ce que le groupe s’emploie à faire.

Ainsi Renault Group travaille avec différents acteurs, comme Iberdrola en Espagne, pour l’approvisionnement de l’ensemble des sites de ce pays. Ou encore avec COMERC ENERGIA au Brésil. Un partenariat qui permet à Renault Brésil de produire sa propre énergie grâce à l’exploitation de l’une des plus grosses fermes solaires. Cette ferme couvre 85 % des besoins énergétiques, requis pour les activités industrielles et les opérations administratives.

En Espagne 100 % de la production d’électricité est déjà assurée par des fermes photovoltaïques.

En Turquie des systèmes de récupération de chaleur fatale sont déjà opérationnels et le seront dès 2025 en Espagne.

Pour la France, citons le site de Douai sur lequel est prévu la mise en place d’une installation de géothermie, visant à couvrir 70 % des besoins en chaleur du site.

Ces solutions sont diverses car l’objectif est d’avancer au cas par cas, selon leurs pertinences par rapport à l’implantation de l’usine qu’il s’agisse de *géothermie, ou de *méthanisation ou de connexion à des réseaux de chaleur urbains ou industriels, par exemple.

Le challenge est élevé mais la dynamique est lancée et entraine même les fournisseurs de composants dans cette spirale vertueuse.

Fort de cette stratégie globale, Renault Group actionne tous les leviers à disposition : efficience énergétique, compacité des sites, pilotage des consommations, décarbonation de l’énergie consommée. Les équipes sont motivées et les résultats au rendez-vous.

* L'énergie géothermique dépend de la chaleur de la Terre. Cette énergie permet de produire de la chaleur verte.

* La méthanisation est une technologie basée sur la dégradation par des micro-organismes de la matière organique, en conditions contrôlées et en l’absence d’oxygène.

Mobilité décarbonée : focus sur la trajectoire de Renault Group

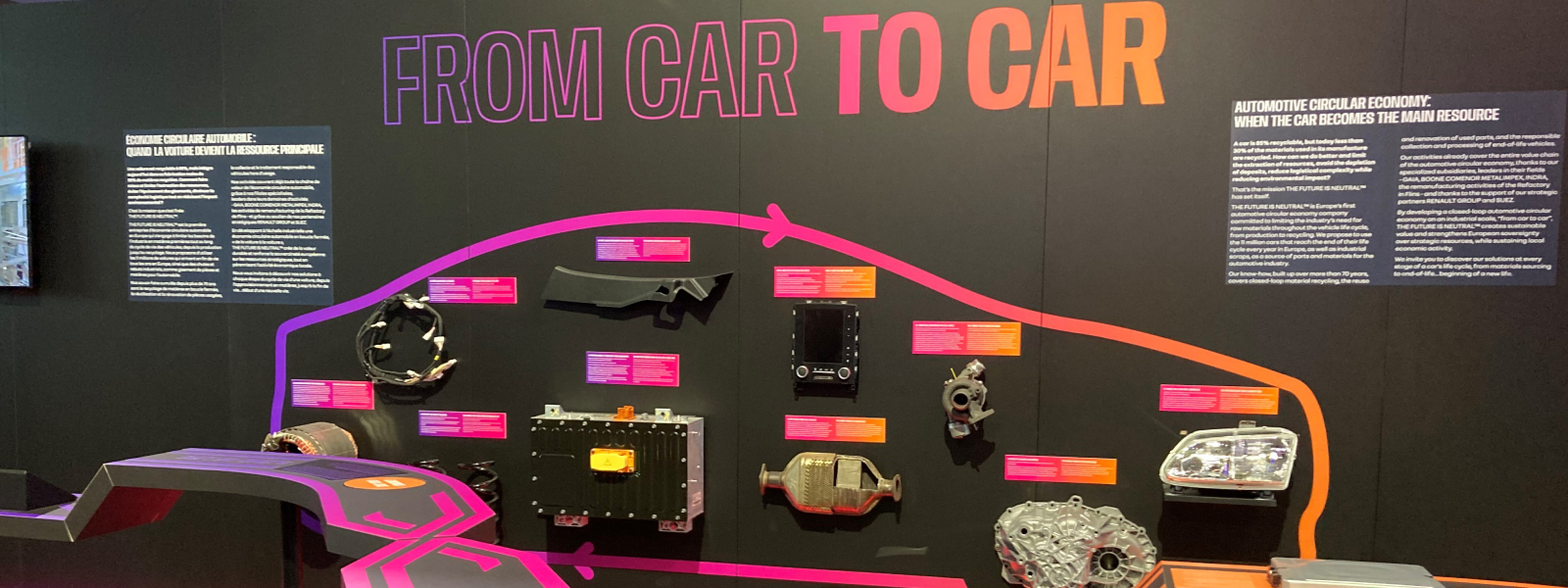

Pleins phares sur l’économie circulaire automobile à ChangeNOW